Bei

der Rübenerntetechnik setzte sich das 3-reihige, 2-phasige Köpflade-

und Rodeladeverfahren wegen der besseren Qualität des geernteten

Rübenblattes durch. Dafür stehen die traktorgezogenen Maschinen

Köpflader E732/734 und Rodelader E765. Mit diesen Maschinen wurde

zwar die handarbeitslose Rübenernte realisiert, erreichten aber

nicht die erforderliche Leistungsfähigkeit. Deshalb wurden 6-reihige

selbstfahrende Maschinen für die 2-Phasenernte bei Zuckerrüben

entwickelt (Köpflader E740, Rodelader E770), aber nicht in die Serie

überführt. Der Mangel an Produktionskapazität und die Orientierung

auf eine arbeitsteilige Fertigung der Erntetechnik im Rahmen des RGW

führte zu einer Neuentwicklung dieser 2-phasigen, 6-reihigen

Erntetechnik , wobei die Erfahrungen des E740 und E770

berücksichtigt, jedoch wegen der 20-fach größeren

Zuckerrübenanbaufläche in der Sowjetunion die Prämissen anders

gesetzt wurden, nicht immer im Interesse der Forderungen unserer

Landwirtschaft.

Vorgeschichte

Der VEB Bodenbearbeitungsgeräte Leipzig war aus dem traditionsreichen Landmaschinenunternehmen „Rud. Sack“ in Leipzig Plagwitz im Ergebnis der Wirren des 2. Weltkrieges hervorgegangen. Wie die meisten Maschinenbauunternehmen war auch „Rud. Sack“ in die Kriegsproduktion eingebunden und hatte eine Vielzahl von Kriegsgefangenen und Fremdarbeitern in seinem Werk eingesetzt (insgesamt 2851 aus 15 Ländern nach Betriebsakte Nr. 561 des Betriebsarchivs). Aus diesem Grund wurde das Werk nach Einmarsch der Amerikaner in Leipzig sofort stillgelegt und 3500 Beschäftigten gekündigt.

Um das Chaos in Leipzig lindern zu helfen, hat das Werk am 28. Mai mit 124 Beschäftigten wieder begonnen zu produzieren. In 1. Linie waren es Waren des sofortigen Bedarfs wie z. B. Kartoffelreiben, Handhacken, Brotbüchsen und Handwagen, die aus den Materialresten gefertigt wurden. Aber auch im Bereich Landmaschinen begann eine zögerliche Produktion. Auf dem Land fand die Gesellschaft schneller zurück in ein normaleres Leben. Es gab wenig Zerstörung in den Dörfern und die Felder mussten bearbeitet werden. Dazu waren zunächst Ersatz- und Verschleißteile (Pflugschare) notwendig. Diese wurden vom Unternehmen „Rud. Sack“ bereitgestellt- auch im Tausch mit Lebensmitteln für die Angestellten das Werkes. Bis Ende 1945 wurden bereits wieder produziert: 33.000 Gespannpflüge, 860 Gespanndrillmaschinen und 2000 Rübenroder sowie 150 Traktorpflüge.

Im Juli 1945 erfolgte gem. dem Potsdamer Abkommen die Eingliederung Sachsens in die sowjetische Besatzungszone und stellte somit die Weichen für die künftige Entwicklung. Im Ergebnis des Volksentscheides in Sachsen am 30. 06. 1946 wurde das Unternehmen „Rud Sack“ als Rüstungsbetrieb enteignet und in die Treuhandschaft des Landes Sachsen überführt.

1946 begann die Demontage des Betriebes durch die Sowjets auf Beschluss der Alleierten, um auf diese Weise eine Wiedergutmachung für die ungeheueren Kriegsschäden zu erreichen. Insgesamt wurden 60% der Anlagen des Betriebes, dabei meist die hochwertigsten, abtransportiert. Mit dem Rest war der Neustart entsprechend schwierig.

Einen großen Einfluss auf die Entwicklung des Werkes hatte die Durchführung der Bodenreform ab 1945 in der sowjetischen Besatzungszone. Die Neubauern benötigten Maschinen und Geräte für Kleinbauern, so dass entsprechende Geräte für Zugtiere bereitgestellt werden mussten. Dazu war ein Griff in das Angebot erfolgreicher Landmaschinen der 20-iger und 30-iger Jahre des Unternehmens möglich. Erst mit der Bildung der Maschinen und Ausleihstationen (MAS) ab 1948 wurden verstärkt Geräte für Traktoren bereitgestellt, aber immer noch auf der Grundlage von Konstruktionen der alten Firma „Rud Sack“. Produziert wurden vorrangig verschiedene Pflüge, Unkrautstriegeln, Vielfachgeräte, Drillmaschinen und Rübenroder für Gespanne und Traktoren.

Am 01.Juli 1948 wurde die Firma „Rud. Sack“ in die Firma „Leipziger Bodenbearbeitungsgeräte Fabrik, vormals Rud. Sack Volkseigener Betrieb“ (VEB BBG Leipzig) überführt. Der „Sonderbau von Landmaschinen Dr. Hans Sack“ am Ritterschlösschen in Leipzig Leutzsch blieb noch bis 18. Januar 1950 in Privatbesitz. Dieser Betrieb der Sackfamilie war der Entwicklungsbetrieb für „Rud. Sack“ und lieferte Konstruktionsunterlagen u.a. von modernsten Kartoffel- und Rübenerntemaschinen, die als Reparationsleistungen gegenüber der Sowjetunion abgerechnet wurden. Administrativ wurde BBG in die Vereinigung Volkseigener Betriebe (VVB) der Land-, Bau- und Holzbearbeitungsmaschinen eingegliedert.

Entwicklung des Sozialistischen Großbetriebes

Erzeugnisentwicklung:

Mit

der Bildung des Volkseigenen Betriebes waren die Weichen für die

zentralistische Planwirtschaft gestellt. Entsprechend den

volkswirtschaftlichen Erfordernissen wurden die Strukturen der

Landmaschinenindustrie mehr oder weniger sinnvoll angepasst. Die

Bildung der Landwirtschaftlichen Produktionsgenossenschaften (LPG)

erforderte neue leistungsstärkere Traktoren und folglich zugeordnete

Maschinen und Geräte. Zur Durchsetzung der Forderungen unter

einheitlicher Führung wurde 1958 die VVB Landmaschinen- und

Traktorenbau gegründet. Diese Zeit charakterisiert die höchste

Vielseitigkeit der Produktion bei BBG, indem zu Beginn auf die

„Sackschen“ Geräte zurückgegriffen, weiter- und neuentwickelt

und entsprechend für die neuen Zugmittel modifiziert und erweitert

wurden. Durch die einheitliche Leitung war die Passfähigkeit von

Zugtraktor und Gerät bzw. Maschine garantiert. Es wurden

produziert:

Bodenbearbeitungstechnik:

Anhänge- und später

auch Anbau- sowie Drehpflüge mit unterschiedlichen

Pflugkörperformen, Grubber, Eggen, Unkrautstriegeln, Walzen,

Scheibeneggen,

Scheibenpflüge jeweils für die

Kettentraktoren

aus der Sowjetunion und Radtraktoren aus DDR Fertigung wie

„Brockenhexe“, „Aktivist“, „Pionier“, „Famulus“

sowie Geräteträger „RS09“.

Pfanzenschutztechnik:

Anbausprüh-

und Stäubemaschinen für den Geräteträger RS09, Aufsattelmaschinen

für

Traktoren zum Spritzen und Stäuben für den Ackerbau und

den Obstbau sowie

Hochdruckspritzen, jeweils gestaltet als

Baukastensystem.

Hackfruchterntetechnik:

Zweireihige

Kartoffelerntemaschine E737(erstmals mit Siebketten und

Höhenförderer) im

Parallelverfahren, dreireihiger

Längsschwadköpfroder E710 und Lader für geköpftes

Rübenblatt

und gerodete Zuckerrüben (T173-T175). Damit war die handarbeitslose

Kartoffel-

und Zuckerrübenernte erstmals möglich. Das war 1958

der DDR einen Nationalpreis wert.

Obst und

Gemüsetechnik:

Pflanzmaschinen, Gemüseernte-Förderbänder,

motorisierte Erdsiebe, Häcksler für den

Baumverschnitt,

Tiefladeanhänger für den Plantagenbetrieb sowie Zwiebelputz- und

Sortiermaschinen

In

den 1960-iger Jahren begannen im Rahmen des 1949 gegründeten Rates

für gegenseitige Wirtschaftshilfe (RGW) Entscheidungen zu wirken,

deren Auswirkungen gravierend für BBG waren. Es wurden solch

erfolgreiche Produktlinien wie die der Pfanzenschutztechnik an die

Volksrepublik Ungarn (Debrecen) und die Obst- und Gemüsetechnik an

die Volksrepublik Bulgarien vergeben. Darüber hinaus wurde die

Kartoffelerntetechnik komplett in das „Weimarwerk“ (ehem.

Rüstungswerk in Weimar) verlagert. Obwohl das hinsichtlich des hohen

Know-hows der abgegebenen Produktlinien ein erheblicher Verlust war,

so wurden auf diese Weise Kapazitäten für größere Serien

geschaffen, um andere Länder, in 1. Linie die des RGW zu beliefern.

Allerdings war die Versorgung unserer Landwirtschaft mit den

entsprechenden Importmaschinen hinsichtlich Menge und Qualität nicht

immer befriedigend.

Die Konzentration und Spezialisierung der

Landwirtschaft [LPG‘s

schlossen sich zu Kooperativen Abteilungen Pfanzenproduktion (KAP)mit

durchschnittlich 4.200ha zusammen] führte zwangsläufig zu

Forderungen nach leistungsstarken Zugtraktoren und hoch effektiver

Verfahren in der Feldwirtschaft.

Für den im Traktorenwerk Schönebeck produzierten ZT300 wurde eine Baukastenreihe von Pflügen (B200-B201) einschließlich Nachbearbeitung mit unterschiedlichen Pflugkörpern und das Saatbettbereitungsgerätesystem (B620) sowie Scheibeneggen (B402) entwickelt und produziert, deren erfolgreiche Arbeit noch heute im Original oder modifiziert auf den Feldern zu sehen ist.

Für den Traktor K700 (ehem. Raketenschlepper aus der Sowjetunion) mit 270-300PS wurde die Aufsattelpflugreihe B550-B552 und Aufsattelschälpflug B540 entwickelt und produziert. Besonderheit waren Gelenke im Rahmen zur Anpassung an das Bodenprofil wegen der hohen Pflugkörperanzahl (8-12 Stck.).

Saatbettmaschine "SABEMA"

Skizze zur "SABEMA"

Zur Senkung des Aufwandes bei der Bearbeitung schwerer, insbesondere trockener Böden wurden auf der Grundlage eines Patentes der TU-Dresden Forschungsmuster einer Saatbettbereitungsmaschine „SABEMA“ entwickelt und gebaut, bei denen sich der Traktor als Energiequelle über die reaktiven Bodenbearbeitungswerkzeuge abstützt. Dadurch kommt es zu keinen verdichteten Radspuren im Boden, wobei die Fortbewegung durch die reaktiven Werkzeuge bewerkstelligt wird. Eine Serienreife konnte bis 1989 nicht erreicht werden.

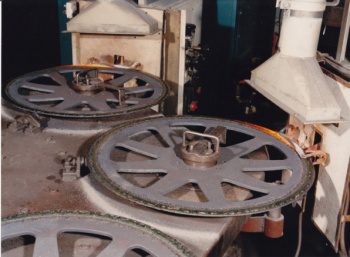

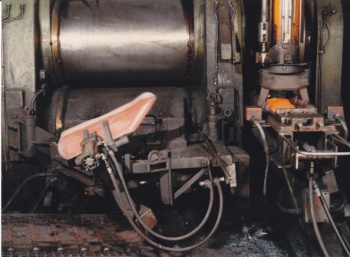

Ab 1972 wurde die größte arbeitsteilige Produktion im Rahmen des RGW auf dem Gebiet des Landmaschinenbaues mit dem selbstfahrenden Rübenrodeladers KC-6 begonnen. Das Fahrgestell einschließlich Antrieb und automatische Reihenlenkung wurde in Ternopol (Ukraine), die Rodebaugruppe bei BBG, Kabine und Querförderer im Landmaschinenbau Döbeln, die Steilförderer im Landmaschinenbau Torgau und die Störstellenanzeige in der VR Bulgarien gefertigt. Die Endmontage erfolgte in Ternopol. Der 6- reihige selbstfahrende Köpfer wurde komplett aus der CSSR zugeliefert. Insgesamt wurden bis 1992 64.231 Stck. Rodebaugruppen geliefert. Von dieser Menge erhielt die DDR Landwirtschaft nur 5% als Finalerzeugnisse.

Produzierte Rübenerntemaschinen [Stck.] bis zum Jahr:

|

Jahr |

E710; E710/4 |

E732; E733; E734 |

E765 |

KC-6; KC-6B |

|

1963 |

4.618 |

|

|

|

|

1973 |

|

6.696 |

|

|

|

1972 |

|

|

5.720 |

|

|

1992 |

|

|

|

64.231 |

Eine ähnliche Situation wie bei der Rübenernte hatte sich in der Applikationstechnik für Agrochemikalien ergeben. Die traktorgebundenen Maschinen wurden im Rahmen der Arbeitsteilung im RGW an Ungarn vergeben. Die Leistungsfähigkeit dieser Maschinen konnte zwar die Landwirtschaftsbetriebe befriedigen, jedoch die in der DDR gebildeten Agrochemischen Zentren waren Dienstleistungsbetriebe der Landwirtschaft und hatten höhere Anforderungen an die Applikationstechnik insbesondere an die Leistungsfähigkeit, was nur durch selbstfahrende Applikationsmaschinen zu realisieren war. So wurde bei BBG ein Selbstfahrer D700 (Arbeitsbreite bis 36m) mit verschiedenen Aufsätzen für das Spritzen, Stäuben, die Kopf und Grunddüngung mit der dazugehörigen Transport- und Beschickungstechnik T013/14 in Kooperation entwickelt.

Auch

dieses Projekt scheiterte an der erforderlichen Produktionskapazität

und wurde nur als kooperative Produktion auf der Basis des Lkw W50

von Ludwigsfelde (mit Landwirtschaftsbereifung) unter Zulieferung von

Spritzaufsätzen aus Debrecen (Ungarn) und Düngungsaufsätzen vom

Landmaschinenbau Güstrow mit Kompromissen an die Qualität

gelöst.

Eingebunden in staatliche administrative Planung

hatte der VEB BBG auch militärische Entwicklungsaufgaben im Rahmen

der „Lieferverordnung“ (LVO) für die Warschauer Vertragsstaaten

zu erfüllen. Damit wurden Kapazitäten des Betriebes artfremd

gebunden. Es waren automatische Verlegeeinrichtungen für

Panzerabwehrminen auf der Basis eines Transportpanzers zu entwickeln

und bereitzustellen. BBG war für das Anbaugerät am Transportpanzer

zum Einbringen der Minen in den Boden, das WTZ Automobilbau in Karl

Marx Stadt für die Magazine zur Aufnahme der Minen im

Transportpanzer und als Finalist Bumar Labedy in Gliwice mit der

Bereitstellung des Transportpanzers verantwortlich. Bis zur Wende

1989 wurden 2 Fertigungsmuster an den Finalisten geliefert.

In

der Planwirtschaft wurde auf der Grundlage des Perspektivplanes, der

unter Mitwirkung der entsprechenden Forschungsinstitute und des

verantwortlichen Industriebetriebes erarbeitet wurde, die Entwicklung

aufgenommen. Aus dem Perspektivplan wurden Forderungen an das zu

entwickelnde Erzeugnis abgeleitet und in einem Pflichtenheft fixiert.

Danach erfolgten bei Bedarf Grundsatzuntersuchungen im

Forschungsstadium an Universitäten und Instituten der Akademie der

Landwirtschaftswissenschaften, oder wie die Regel die 1. Konstruktion

im Entwicklungsbetrieb. Nach dem Bau des 1.Exemplars im Musterbau

folgten Erprobungen in Verantwortung des Entwicklungsbetriebes unter

Praxisbedingungen auf der betriebseigenen Erprobungsstelle in

Kooperation mit den Landwirtschaftsbetrieben. Aus den Erkenntnissen

des 1. Musters erfolgte die Überarbeitung der

Konstruktionsdokumentation, jetzt auch unter Einbeziehung von

Spezialisten der Betriebsfestigkeit („Institut f.

Landmaschinentechnik“ Leipzig), der Formgestaltung und den

Fertigungstechnologen aus dem eigenen Betrieb. Die Überarbeitung der

Muster wurde so lange durchgeführt, bis die Praxiserprobungen den

Pfichtenheftvorgaben genügten. Parallel zu diesen Aktivitäten

erfolgte eine technologische Vorbereitung der Serienproduktion

einschließlich der Kostruktion und Herstellung der Fertigungsmittel.

Nach erfolgter staatlicher Prüfung des neu entwickelten Erzeugnisses

durch die „Zentrale Prüfstelle für Landwirtschaft“ (ZPL) konnte

bei positivem Ergebnis die Serienproduktion anlaufen.

Das gesamte

Procedere war eine gesetzlich vorgeschriebene Verfahrensweise.

Das führte zwangsläufig zu nur einem verfügbarem

Produkt und nahm dem Kunden die Wahlmöglichkeit zu

Konkurrenzerzeugnissen mit möglichen anderen Gebrauchswerten für

seine spezifischen Bedingungen.

Strukturentwicklung des VEB BBG:

Nichts ist so beständig wie die Veränderungen der Struktur der Landmaschinenindustrie. In den 60-iger Jahren wurden kleinere Betriebe wie der VEB Gerätebau Taucha und der VEB Möbelfabrik Colmnitz als Betriebsteile zum VEB BBG zugeordnet. 1970 wurden 5 Landmaschinenkombinate, darunter das „VEB Weimarkombinat“ mit den Betrieben „Weimarwerk“, „BBG Leipzig“, „Landmaschinenbau Rotes Banner“ Döbeln und das „Institut für Landmaschinentechnik“ Leipzig anstelle der aufgelösten VVB gegründet. 1978 erfolgte bereits die nächste Umstrukturierung zum Großkombinat „Fortschritt“. In ihm wurden alle Landmaschinenbetriebe der DDR sowie das Handelskombinat „agrotechnik“ und das Außenhandelsunternehmen „Fortschritt Landmaschinen“ zusammengefasst. Zum Betriebsverband BBG gehörten nun auch der Landmaschinenbau „Rotes Banner“ Döbeln, „Plastanza“ Leipzig, „Zahnradfabrik“ Leipzig, „Metallwaren“ Lengefeld und ab 1985 der „Landmaschinenbau Bernburg“. 1983 wurden die Betriebe „Ralle“ in Großvoigtsberg und „Mohn“ in Großschirma der Struktur von BBG zugeordnet. Anhand dieses Firmenkonglomerats ist ersichtlich, dass das Fertigungsprogramm von BBG nicht nur Landmaschinen enthielt. Es wurden Küchenherde, Christbaumständer, Liegestühle, Handwagen, Grabegabeln und vieles mehr als „Konsumgüter“ gem. staatlicher Vorgaben gefertigt. Der durch die Planungs- und Leitungsbürokratie in einem Großbetrieb bedingt hohe Aufwand für die einfachen Produkte ließ diese Produktion mehr als unwirtschaftlich werden.

Technologische Entwicklung des VEB BBG:

Zur

Verbesserung der Planungs- und Leitungsaufgaben wurden ab 1971 die

Rechenanlage R-300 und zu Beginn der 80-ger Jahre der „ESER“

Rechner eingeführt.

Die Lage von BBG in dem Wohngebiet Plagwitz

setzte Grenzen zur baulichen Erweiterung des Werkes. Versuche, das

Werk außerhalb der Stadt anzusiedeln scheiterten einfach an der

Finanzschwäche des Landmaschinenbaues. So entstanden einzig eine

neue Zuschnitthalle und ein Sozialgebäude auf nicht genutzten

Werksflächen.

Vertrieb:

Unter sozialistischen Bedingungen wurde nicht nur die Entwicklung und Produktion „planmäßig“ durchgeführt sondern auch der Vertrieb erfolgte zentralistisch nach dem Verteilprinziep über den Vermarktungsbetrieb „agrotechnik“ des Kombinates „Fortschritt“ und für den Export über das zentralen Außenhandelsunternehmen „Fortschritt Landmaschinen“. Die Versorgung der DDR Landwirtschaft und der Export im Rahmen des RGW war ja noch mit dem planungstechnischem Verständnis abzuwickeln und wurde wegen der arbeitsteiligen Prozesse untereinander im gegenseitigen Interesse der Beteiligten durchgeführt. Anders jedoch, wenn Maschinen für kapitalistische Länder verkauft werden sollten. Es fehlte nicht an Angeboten seitens des Betriebes BBG. Leider wurden die administrativen Planungsmethoden der DDR einer marktgerechten Handelstätigkeit nicht gerecht. Kurzfristige Lieferanfragen konnten wegen der erforderlichen langfristigen Bestellzeiten für Material und Investitionsgüter sowie für die Bereitstellung von Produktionskapazitäten nur schwerlich befriedigt werden. Besonders hinderlich war die Trennung von Produktionsbetrieb und Außenhandelsunternehmen insbesondere für den Export in das „NSW“ (nicht sozialistisches Wirtschaftsgebiet). Dennoch ungeachtet wurden Maschinen und Geräte in die damalige Bundesrepublik, Frankreich, Iran, Algerien, Tunesien, Ägypten, Angola, Sambia, Mocambique, Sambia, Äthiopien, Chile, Nikaragua, Kuba, Burma und Indonesien geliefert. Ihr Anteil an den Gesamtlieferungen von BBG betrug selten 5%. Im Gegensatz dazu wurden etwa ab 1972 (Anlauf der KC-6 Produktion) 60 % in die Länder des RGW geliefert. Der Rest des Lieferumfanges diente der „Befriedigung“ der DDR Landwirtschaft.

Wende:

Die zunehmenden Widersprüche in der von der DDR Regierung propagierten Wirtschafts- und Sozialpolitik führte zwangsläufig zum Kollaps der Gesellschaft. Der Zusammenbruch der zentralistischen Planwirtschaft führte zum Verlust der Absatzmärkte in den RGW Ländern. Die Strukturen der Kombinate und Großbetriebe wurden aufgelöst. Eine Neuorientierung auf dem freien Markt war mit der Größe des Betriebes nicht möglich. Es folgte eine Teilung des Unternehmens in für die Marktwirtschaft entwicklungsfähige Bereiche und in solche, die liquidiert werden mussten. Dazu gehörte auch die Auflösung der Sozialstruktur des Betriebes wie KITA, Poliklinik, Kulturhaus u.Ä.. Die Reihe der Neu- und Umstrukturierungen beginnt mit 150 Mitarbeitern von ehemals 2100 im Werk Leipzig. Die Strukturveränderungen führte auch zu einer Verlagerung des Betriebes aus dem Wohngebiet Leipzig-Plagwitz auf ein Gelände außerhalb der Stadt nach Großzschocher. Damit hat sich zu mindestens seitens der Immobilien ein Kreis geschlossen. Die Flächen liegen in der Flur des ehem. Versuchsgutes zur Zeit von Rudolph Sack, dem Firmengründer des traditionellen Unternehmens. Nach mehreren fehlgeschlagenen Privatisierungen ist jetzt die BBG GmbH & Co.KG in den Familienbetrieb der Amazone Gruppe eingegliedert und produziert sehr erfolgreich Bodenbearbeitungsgeräte und Spritzmaschinen.

Entwicklung der Beschäftigten im VEB BBG Leipzig

|

Mai 1945 |

124 |

|

|

Dez. 1947 |

1.209 |

|

|

Dez. 1949 |

1.800 |

|

|

Dez. 1950 |

2.300 |

|

|

Bis 1989 im Schnitt

|

3.400 Stammwerk mit zugeordneten Produktonsbereich

4.000 maximal einschl. zugeordneter Betriebe |

|

|

Juni 1991 |

2.239 |

Stammbetrieb |

|

Aug. 1992 |

1.372 |

Stammbetrieb |

|

Okt. 1993 |

150 |

Neugründung |

Literatur

Manfred

Rüstig: Mensch und Werk

Schriftenreihe zur Entwicklung der

Industrie in der Stadt Leipzig

Landmaschinenbau in

Leipzig

Jürgen Lucius Archiv

Bildnachweis

Archiv der BBG AG, liquidiert, übergegangen in das Archiv Jürgen Lucius